Wie bereits im Eintrag „Vorbereitung“ angekündigt, habe ich drei Bestandteile getrennt entwickelt, gebaut und im Anschluss zusammengesetzt. Begonnen habe ich in diesem Fall mit der Spannvorrichtung, da diese das Kernstück des Roboters bildet.

Spannvorrichtung

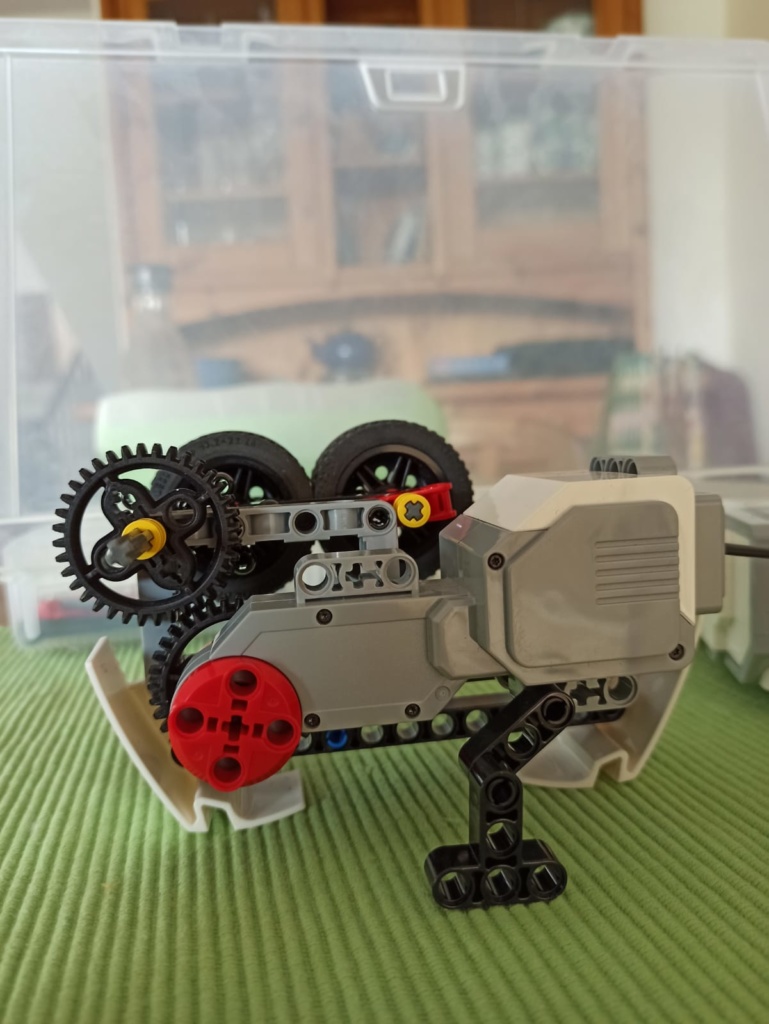

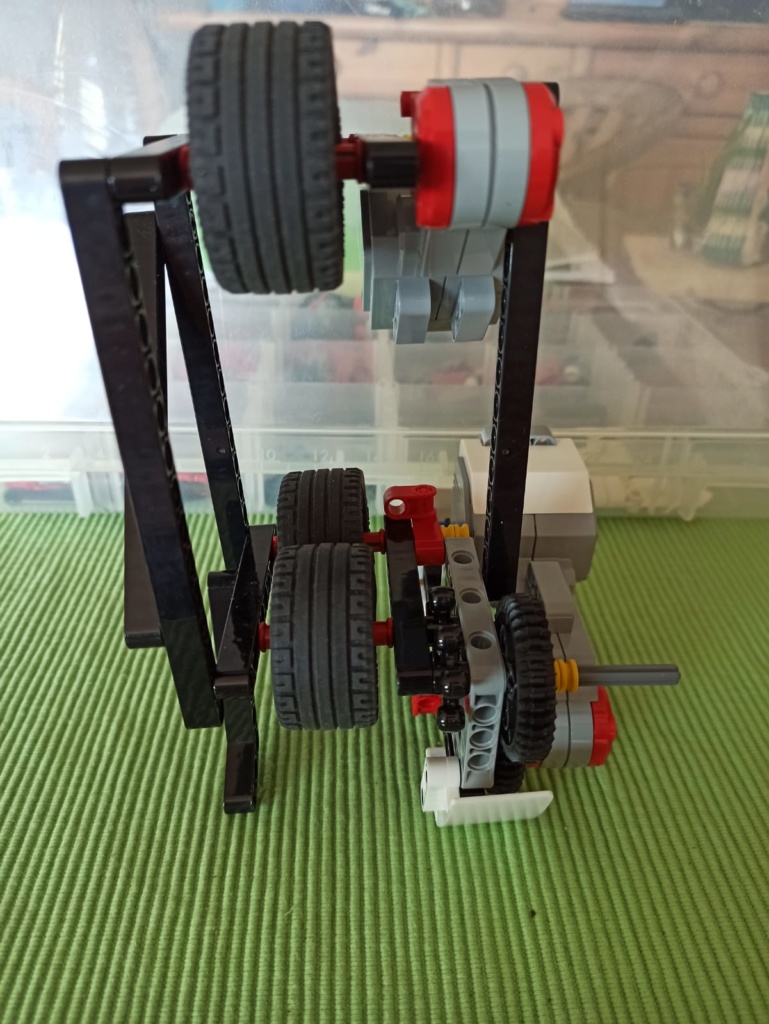

Bei der Spannvorrichtung war mir nach kurzem Überlegen klar, dass das Prinzip folgendermaßen sein wird: Zwei Transportmotoren drehen und spannen. Problem war hier das Einspannen des Materials. Einerseits zerstört ein zu hoher Anpressdruck das Material oder bremst die Motorleistung, andererseits hält dieser Mechanismus bei zu schwachem Druck das Material nicht fest. Ein Blick in den Baukasten lieferte die Lösung: Reifen. Warum Reifen? Sie haben keine scharfen Kanten und ermöglichen bei leichtem zusammendrücken eine große gummierte Auflagefläche. Diese Auflagefläche macht aufgrund der Haftreibung einen entscheidenden Unterschied bei der Kraftübertragung auf das Material beim Auseinanderziehen.

Aus verschiedenen Aufbauvarianten wählte ich zuletzt den in Bild 3 abgebildeten. Diesen habe ich dann für den zweiten Einspannpunkt erneut gebaut. Bei ersten simplen Testläufen des Einspannens habe ich jedoch festgestellt, dass die Verwendung der Kugelzahnräder keine gute Entscheidung war, da sie eine präzise und langsame Rotation der Räder unmöglich machen. Im weiteren Verlauf des Projekts habe ich also auf diese Zahnräder für die Spannvorrichtung verzichtet. Wie man also nun auf dem Bild sieht, ist der Aufbau der Spannvorrichtung im Endeffekt gar nicht so kompliziert wie ursprünglich gedacht.

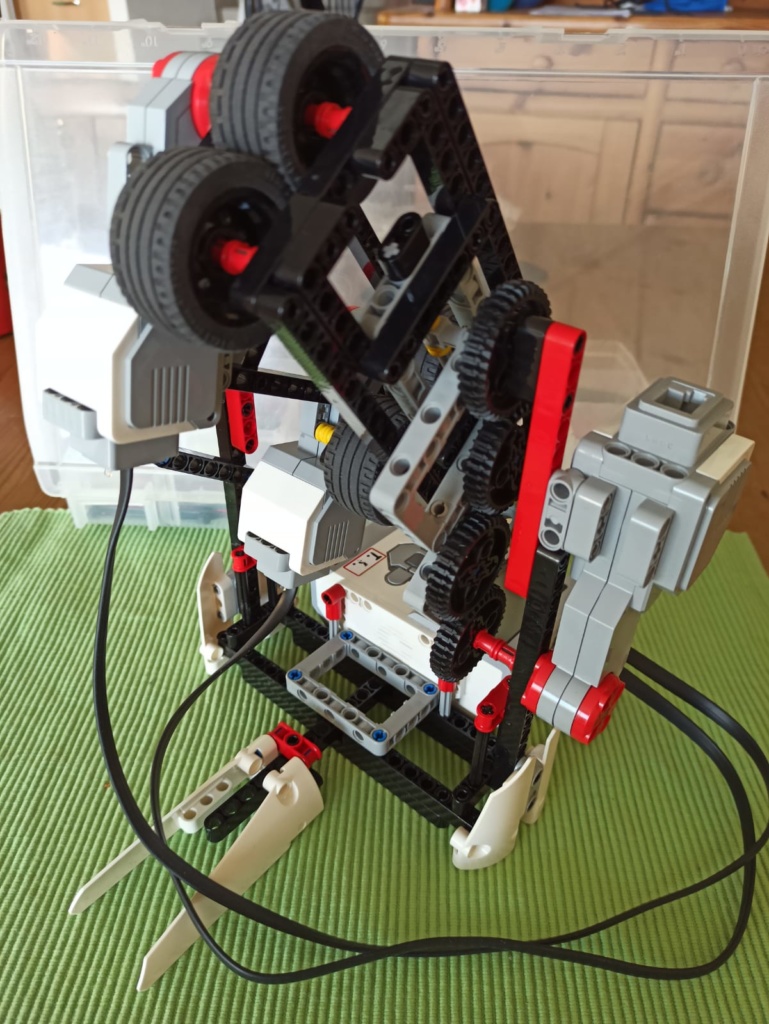

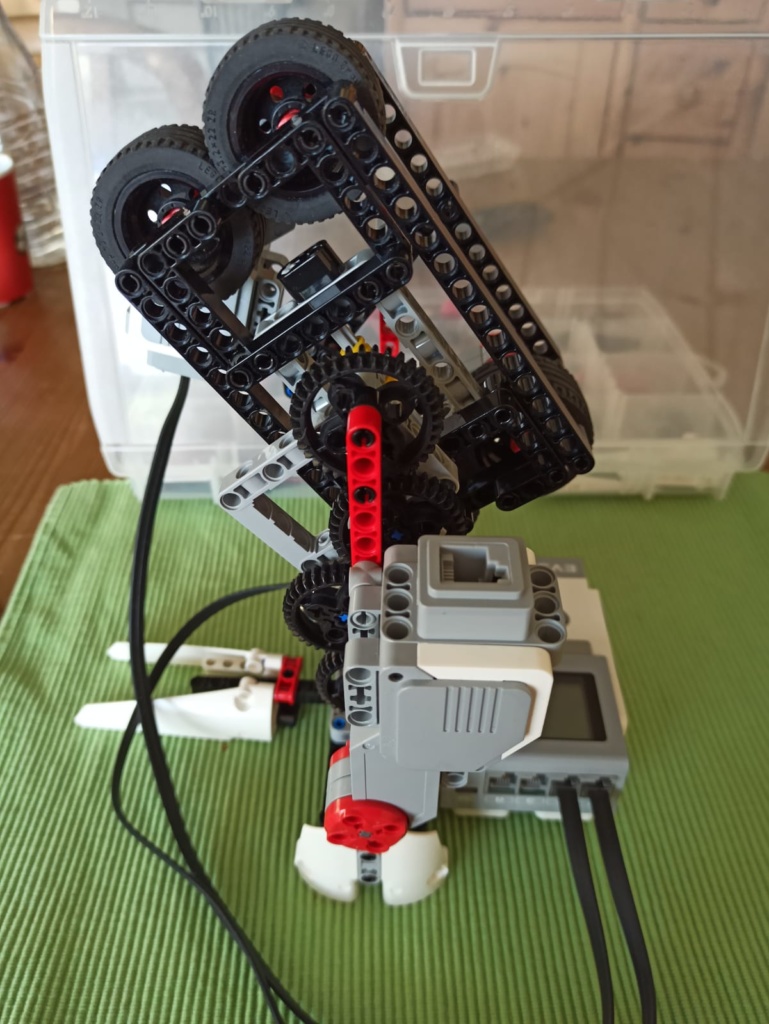

Drehvorrichtung

Die Drehvorrichtung war im Grundgedanken simple, da ja nur ein Motor die Spannvorrichtung drehen sollte. Herausfordernd war allerdings die Position des Motors. Aufgrund seines relativ hohen Eigengewichts hatte dieser negativen Auswirkungen auf die Stabilität des Gesamtaufbaus. Bei der Lösung dieses Problems haben allerdings die Zahnräder sehr geholfen, wobei ich mich erinnerte keine Kugelzahnräder zu verwenden. Unerklärlich bleiben momentan die Abmessungen der Zahnräder, da die Abstände der Zahnräder nicht zu den Abständen der Löcher einer Stange passen.

Halterung

Die Halterung hat mit Abstand die meiste Entwicklungszeit benötigt und sich definitiv damit entgegen meinen Erwartungen als größte Herausforderungen des Projekts herausgestellt.

Neben dem Problem der allgemeinen Stabilität, war vor allem die gerade Aufhängung der Drehvorrichtung schwierig. Diese hing am Anfang stark durch, da sie beidseitig nur an einem Punkt von dünnen Stangen getragen wurde, um eine Rotation zu ermöglichen.

Hilfreich war in diesem Fall den Abstand zwischen Dreh-Vorrichtung und Halterung so gering wie möglich zu halten und damit Hebelkräfte zu minimieren.